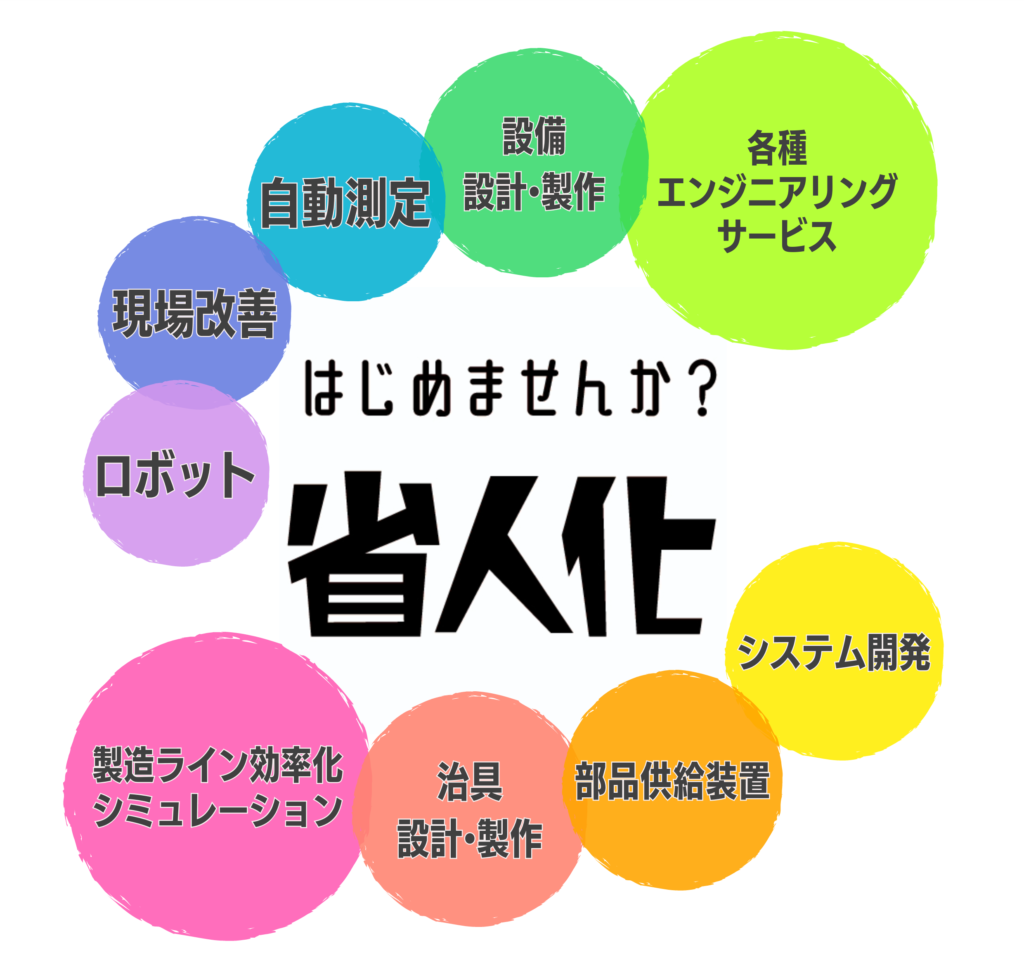

ロボット導入による4つのメリット

提案事例

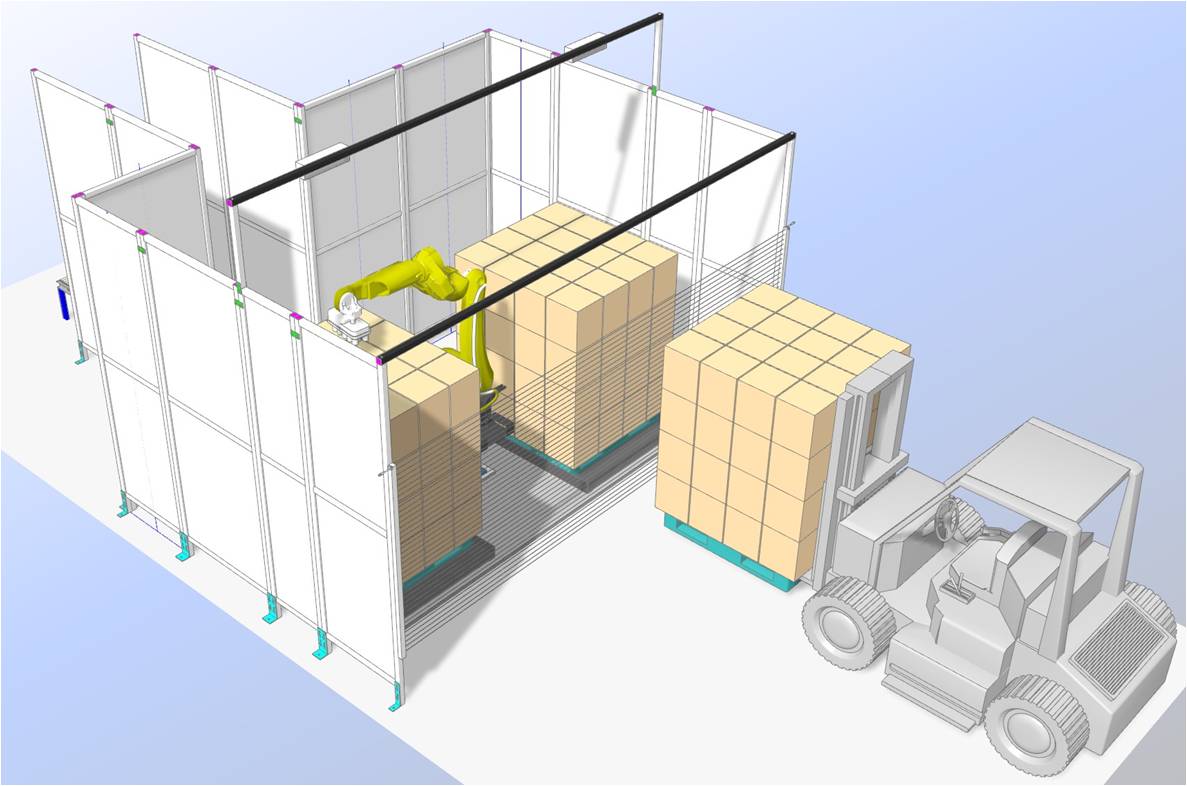

パレタイジング

課 題

パレットに積まれた箱を人力でコンベアに載せている。

単純作業だが重い荷物を扱うので作業者の負担が大きい。

提 案

ロボット一台で積み替え作業を自動化。

パレット交換のみをフォークリフトで人が行うことで

作業者の負担低減と生産性を高める。

溶接工程の自動化

課 題

スポット溶接の際、機械1台につき人が1人ついて手作業で溶接をしている。賃金上昇によるコスト高や作業ミスにより作業性が良くない。

提 案

協働ロボットを導入することで、現在と同じスペースでスポット溶接を自動化。

24時間稼働と人的ミス削減で生産性を高める。

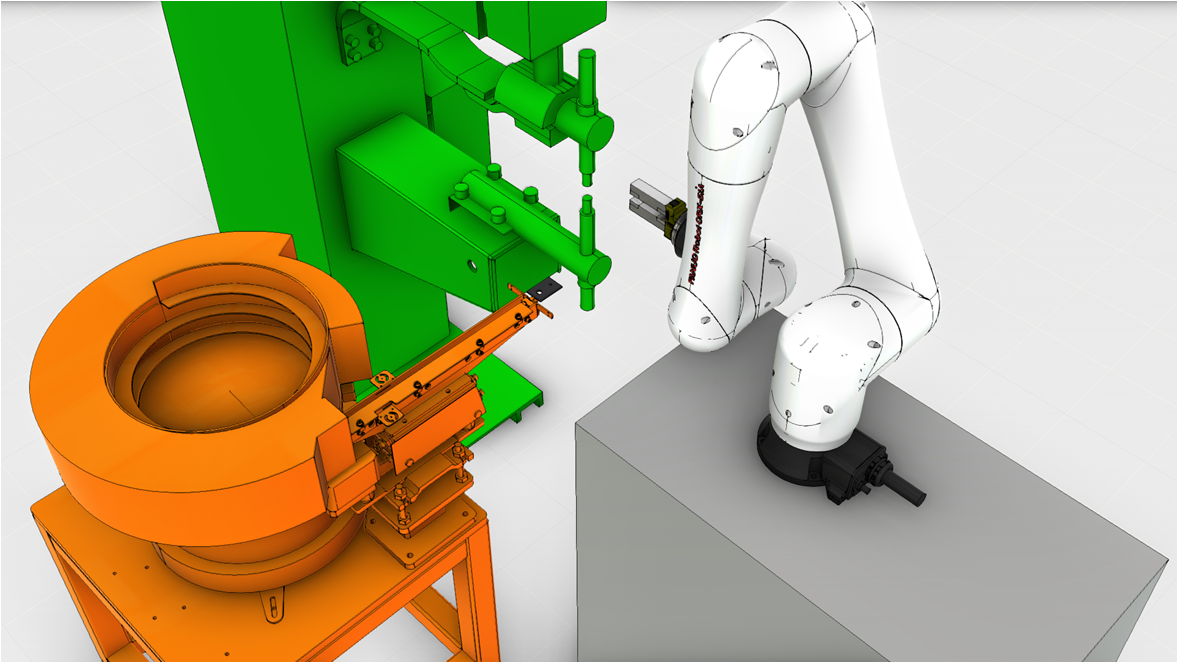

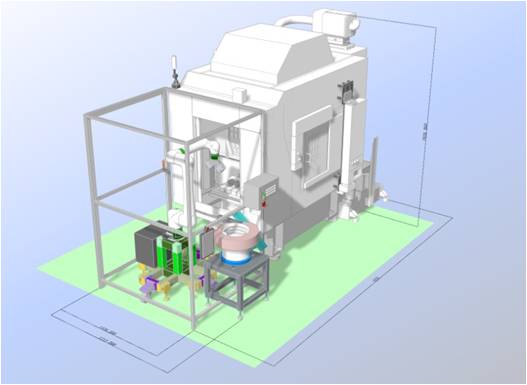

量産加工の自動化

課 題

マシニングセンターで人がワークをセットして加工しているがクランプミスや段取り時間にムラがあり、生産性が安定しない。

提 案

ロボットとパーツフィーダー、マシニングセンターを連動。ワークのセットから加工・排出までを完全自動化。24時間加工が可能な体制に移行。

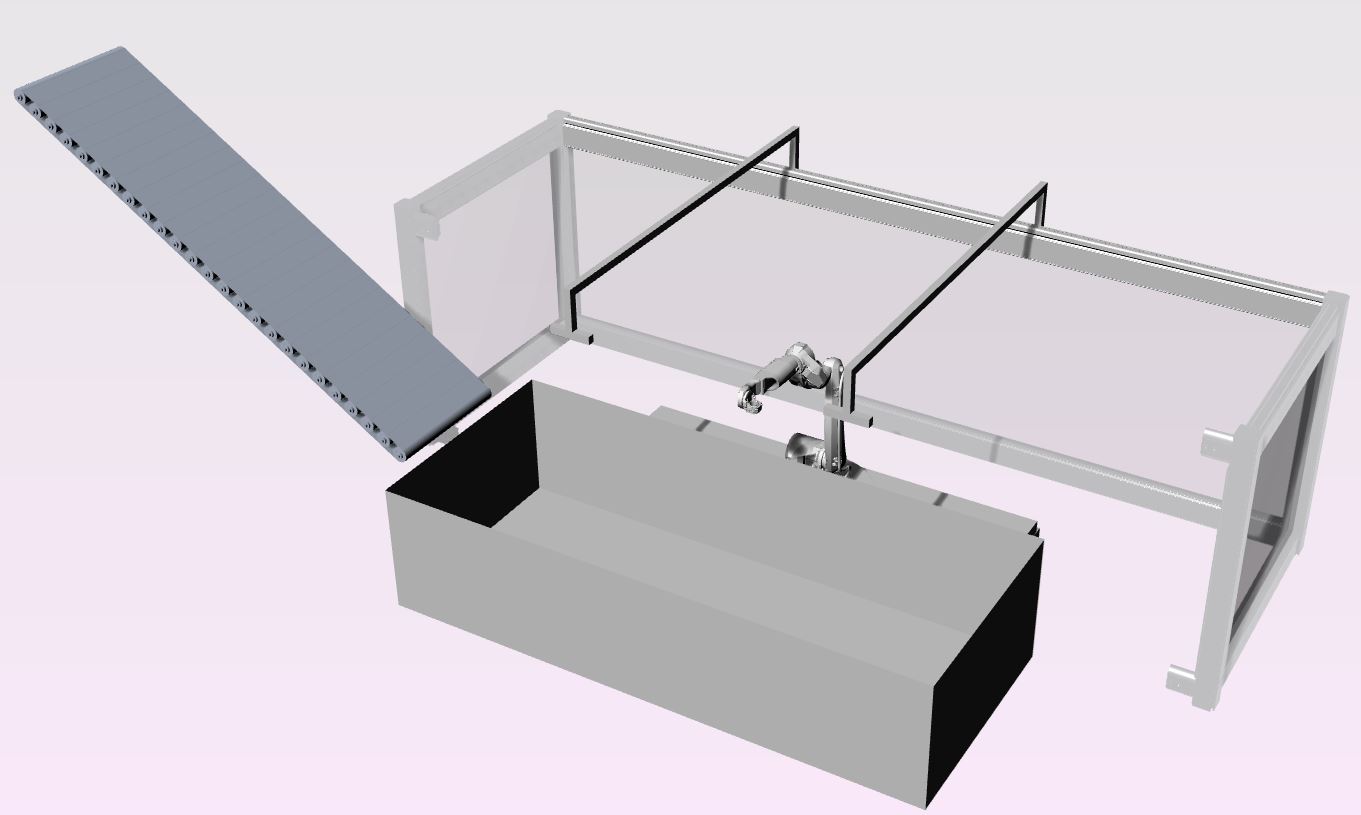

自動選別による自動化

課 題

様々な形が混在するプラスチックを、作業者がユンボを操作してコンテナへ投入している。

投入量がトン単位なため作業負担が大きい。

提 案

カメラによる形状の自動判別で、混在するものも関係なくロボットで搬送を自動化。

作業負担の軽減と生産性を高める。

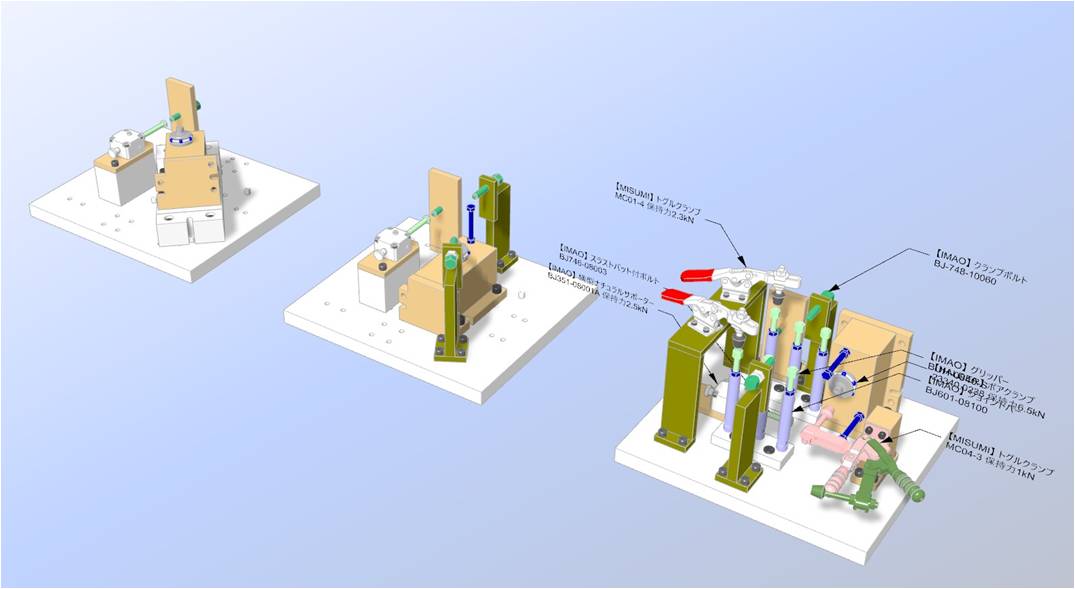

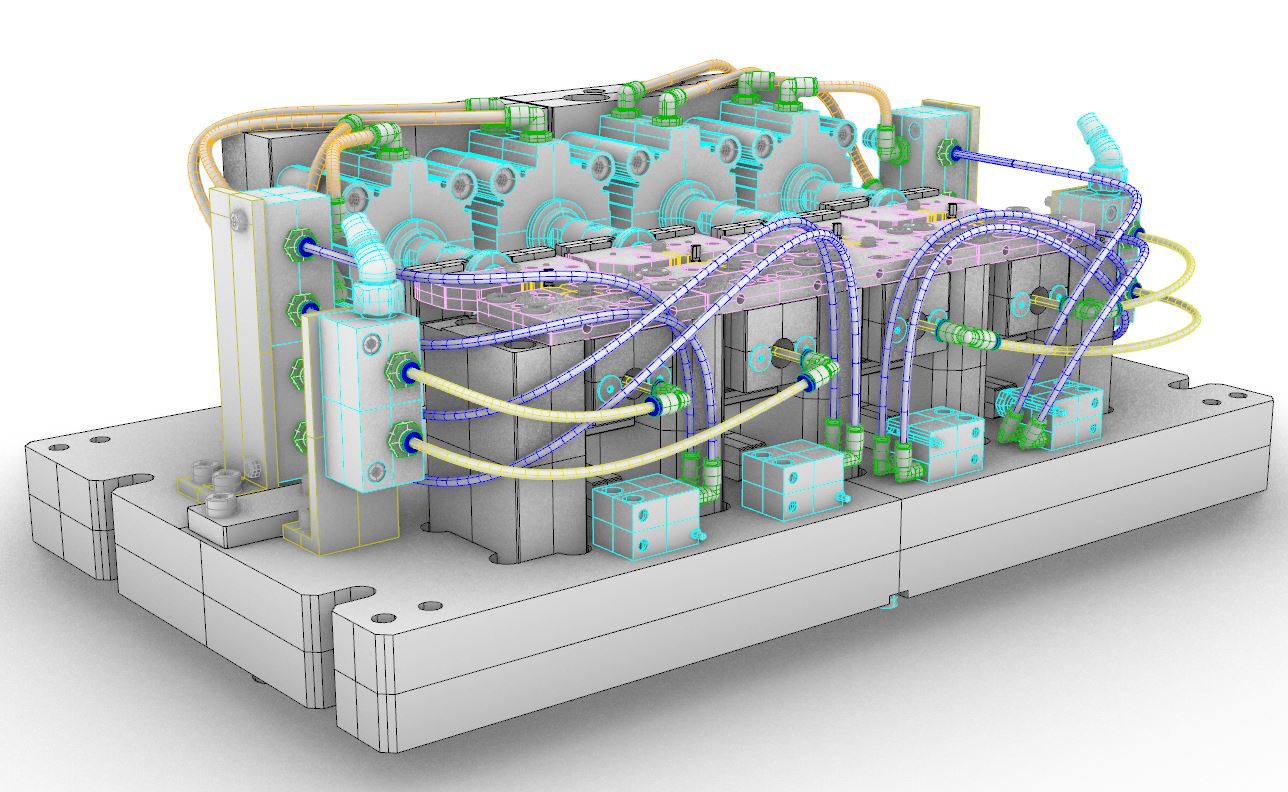

空圧式複数個取り治具の制作

治具の設計から製作まで自社一貫対応。

マシニングセンターと連動させ

加工起動でオートクランプ

加工終了時にオートアンクランプを実現。

部品組み換え式ユニバーサル治具の制作

治具の設計から製作まで自社一貫対応。

部品組み換えにより多工程を1つの治具に集約。

治具ベースが一つのため省スペース

工程ごとの治具制作が不要となり省コスト化を実現。